Certains chiffres déconcertent : chaque année, des millions de pièces en caoutchouc s’invitent sur les chaînes de production, moteurs du progrès industriel. Invisibles, elles orchestrent pourtant l’étanchéité, absorbent les vibrations et protègent les équipements, bien loin des projecteurs. Voilà pourquoi ces composants méritent qu’on s’y attarde.

Quelles sont les différentes pièces en caoutchouc utilisées dans l’industrie ?

La technologie fait éclore une diversité insoupçonnée de pièces en caoutchouc, capables de répondre à toutes les contraintes de l’industrie moderne. Ici, chaque besoin spécifique trouve sa solution. Dans la fabrication, on repère fréquemment des éléments sur-mesure : joints usinés, joints racleurs, garnitures, clapets, sans oublier les fameux joints en U. Ces pièces restent discrètes mais assurent la disponibilité et la pérennité des équipements.

Impossible de passer à côté de la variété des modèles. Joints en nitrile, manchettes, membranes fines, soufflets, vessies, ventouses, mais aussi des moulages sur plan : chaque pièce répond à des impératifs de souplesse, d’isolation ou de résistance à la pression. Le choix est vaste parce que les applications le sont tout autant.

La robustesse provient souvent d’un procédé clé de l’industrie : la caoutchouc vulcanisé. Grâce à cette transformation, la matière gagne nettement en longévité, en élasticité et en capacité à encaisser les températures extrêmes. Cet apport central garantit l’étanchéité et un usage fiable sur le long terme.

Dans l’agroalimentaire, la sélection s’effectue sous un autre angle : la sécurité alimentaire. Les pièces en caoutchouc destinées à ce secteur sont conçues pour tolérer le contact avec les denrées, sans compromis sur l’hygiène ou la traçabilité.

Quant au secteur automobile, le caoutchouc est partout : joints de coffre et de porte, tapis de sol, supports antivibratoires, soufflets, balais d’essuie-glace ou raccords. Toutes ces pièces opèrent en coulisses, mais elles rendent la conduite plus agréable, limitent l’usure et participent directement à la sécurité de chaque trajet.

Comment fabrique-t-on les pièces en caoutchouc ?

La production s’adapte à chaque demande. Ateliers spécialisés et laboratoires sont capables de concevoir des pièces personnalisées, conçues pour répondre à la moindre spécificité technique ou réglementaire.

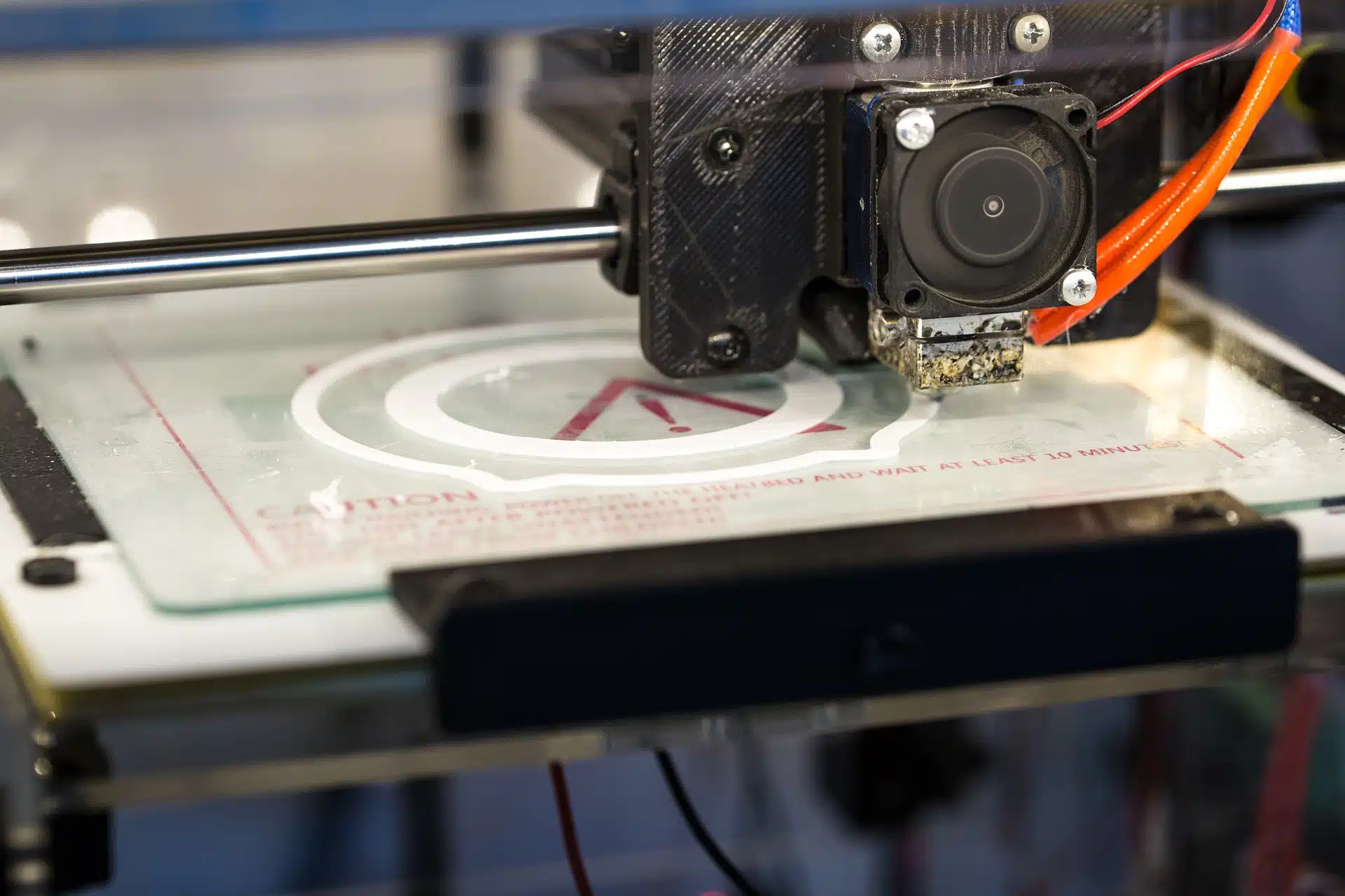

Le mode opératoire varie, mais l’injection thermoplastique s’impose dans de nombreux cas : le caoutchouc, chauffé puis injecté dans un moule refroidi, permet d’obtenir une pièce à la fois précise et reproductible. Cette méthode accélère les cadences tout en garantissant la constance des propriétés.

Pour mieux comprendre, voici comment se structure la fabrication d’une pièce en caoutchouc :

- Élaboration de la composition ;

- Conception des moules et outillages ;

- Moulage des pièces ;

- Coulage ;

- Extrusion ;

- Confection ;

- Découpe ;

- Adhérisation.

Le fabricant module sans cesse son approche : il ajuste la nature de l’élastomère (NR, NBR, SBR, ACM, etc.), opte pour la vulcanisation ou non, affine le processus selon la résistance voulue, mécanique, chimique ou encore thermique. Ce dosage précis construit le bon équilibre entre flexibilité, endurance et adaptation aux contraintes extérieures.

Autre point à ne pas négliger : la sélection du fournisseur. Travailler avec un partenaire aguerri garantit des pièces conçues dans les règles, testées, livrées à la demande et adaptées aux usages réels. De plus en plus d’acteurs proposent des devis détaillés et un accompagnement technique dès la commande en ligne.

Comment préparer sa commande de pièces en caoutchouc ?

Avant de lancer les machines, une phase d’analyse s’impose. Plusieurs éléments doivent entrer en ligne de compte afin de choisir la pièce conforme à l’application visée :

- Dimensions ainsi qu’épaisseur ;

- Morphologie de la pièce ;

- Teinte et aspect souhaités ;

- Résistance aux chocs, vibrations, flexion, traction ;

- Comportement face aux agents chimiques (essence, huiles, soude caustique…)

Il serait risqué de sous-estimer l’impact des conditions extérieures : variation de température, UV, intempéries, exposition au froid ou à la chaleur. Ces paramètres dictent le choix et évitent toute mauvaise surprise une fois la pièce installée. La précision dans la définition du besoin reste le meilleur bouclier contre les imprévus techniques.

À chaque étape de la chaîne industrielle, ces pièces en caoutchouc tendent à s’effacer. Pourtant, une seule défaillance suffit à mettre à l’arrêt tout un système. Les regarder de près, c’est prendre la mesure d’un équilibre silencieux, celui qui soutient la cadence de l’industrie contemporaine.